Für die optimale Darstellung des Linde-Webshops benötigen Sie mindestens die folgende Browserversion:

• Internet Explorer 9.0

• Mozilla Firefox 38

• Safari 8

• Chrome 45

Bitte stellen Sie sicher, dass JavaScript in Ihren Browsereinstellungen aktiviert ist.

- Home

- Produkte & Innovationen

- Spezialgase

- Gasgemische & Prüfgase

Gasgemische & Prüfgase

Präzision für beste Ergebnisse

Gasgemische sind Druckgase, die aus mehreren Molekülarten bestehen und die homogen gemischt sind.

Prüfgase sind eine Untergruppe der Gasgemische, an die bezüglich der Herstelltoleranz, Analysengenauigkeit und Reinheit der Ausgangsprodukte besondere Anforderungen gestellt werden. Verwendung finden sie vorwiegend bei der Kalibrierung von Messgeräten.

Darüber hinaus erfüllen sie aber noch wesentliche Aufgaben bei Verfahren und experimentellen Untersuchungen, für die Gasgemische genau definierter Zusammensetzung benötigt werden.

SPECIFY: kundenspezifische Gasgemische bestellen →

Für das Vorantreiben von Innovationen, zur Durchführung präziser Analysen oder zur Einführung einer wirtschaftlicheren Produktionsweise – Linde hält die notwendige Produktvielfalt an kurzfristig verfügbaren Standard-Gasgemischen und Prüfgasen bereit. Weitere Gasgemische sind ab Lager verfügbar oder können individuell nach Ihren Wünschen gefertigt werden.

Allgemeines Herstellung von Prüfgasen Prüfgasklassen Qualität Flüssiggemische

Allgemeines

Gasgemische sind Druckgase, die aus mehreren Atom- bzw. Molekülarten bestehen und die homogen gemischt sind.

Grundlagen

Prüfgase bilden eine Untergruppe der Gasgemische und zeichnen sich dadurch aus, dass hohe Anforderungen an ihre Herstelltoleranz, Analysengenauigkeit sowie an die Reinheit ihrer Ausgangsprodukte gestellt werden. Verwendung finden diese Gase vorwiegend bei der Kalibrierung von Messgeräten.

Zusammensetzung

Bei Gasgemischen und Prüfgasen wird die Zusammensetzung durch die Anteile Ihrer Komponenten bestimmt. Zur Angabe der Konzentration einer Komponente im Gasgemisch werden unterschiedliche Grössen verwendet. Die Konzentration stellt das Verhältnis der Quantität dieser Komponente zum Volumen der Mischphase dar. Für die eindeutige Kennzeichnung sind folgende Angaben möglich:

- Stoffmengenanteil

z. B. mol/mol, mmol/mol, µmol/mol = ppm - Massenkonzentration

z. B. kg/m3, g/m3, mg/m3 - Stoffmengenkonzentration

z. B. mol/m3, mol/l, mmol/l

Je nach Kundenwunsch können Prüfgase mit einer oder mehreren Beimengungen in einem Grundgas vom unteren ppb- bis hin zum %-Bereich für Sie hergestellt werden. Linde besitzt Erfahrung im Umgang mit mehr als 500 reinen Gasen und Dämpfen.

In der Praxis bestehen Einschränkungen hinsichtlich der Mischung verschiedener Gasarten. Auch der höchstmögliche Fülldruck kann auf Grund von Sicherheitsmassgaben oder angesichts chemischer wie physikalischer Gesetzmässigkeiten beschränkt sein. Gegebenenfalls sind abhängig von der Konzentration, Fülldruckreduzierungen erforderlich, wenn Dämpfe von Flüssigkeiten oder andere leicht kondensierbare Stoffe als Beimengungen gewünscht werden.

Mengenangaben

Bei frei konfigurierbaren Gasgemischen und Prüfgasen (gemäss Kundenvorgaben) sind den Volumenanteilen ideale Gasvolumina zugrunde gelegt. Entsprechend resultieren daraus ideal gerechnete Füllmengen, die stets auf dem Normzustand 1,013 bar und 273,15 K basieren. Bei Standardgemischen sind in der Regel die realen Füllmengen angegeben.

Genauigkeit der Beimengungsangaben

Je nach verwendeter Füll- und Analysenmethode, angewandtem Aufwand und gewünschter Zusammensetzung erstrecken sich die dabei erreichten Genauigkeiten von etwa 0,1 bis 10 Prozent relativ zum angegebenen Wert.

Herstelltoleranz

Gibt Auskunft über die maximale Abweichung zwischen dem vom Kunden gewünschten Beimengungsanteilen im Gasgemisch und den tatsächlichen Anteilen im ausgelieferten Gasgemisch. Die Herstelltoleranz variiert abhängig von der eingesetzten Herstellmethode und wird in Prozentwerten relativ zur ausgewiesenen Konzentration angegeben. Eine relative Herstelltoleranz von 5 % für ein Gemisch mit 200 ppm bedeutet, dass das ausgelieferte Gemisch 200 ppm +/–5 % dieser Komponente enthält. Damit ist ein Konzentrationsbereich von 190 – 210 ppm dieser Beimengung im Gasgemisch möglich.

Analysengenauigkeit

Dieser Wert stellt die maximale Abweichung zwischen dem Analysenergebnis, das auf dem Analysenzertifikat ausgewiesen wird, und der tatsächlichen Konzentration im ausgelieferten Gasgemisch dar. Die Analysengenauigkeit wird in Prozentwerten relativ zur analysierten Konzentration angegeben. Das bedeutet, dass eine Analysengenauigkeit von 2 % im Beispiel auf dieser Seite einem Analysenergebnis von 205 ppm ± 2 % entspräche, die tatsächliche Konzentration wäre folglich 201 – 209 ppm.

Stabilität

Legt den Zeitraum fest, in dem sich die Zusammensetzung des Prüfgases bezüglich der Beimengungen nur innerhalb der angegebenen Analysengenauigkeit ändern darf.

Diese Angabe ist notwendig, da sich in der Praxis gezeigt hat, dass sich eine Reihe von Prüfgasbeimengungen im Lauf der Zeit

- durch Reaktion mit der Behälterinnenwand chemisch umsetzen können

- aus physikalischen Gründen (z. B. hohes Dipolmoment des Moleküls) durch Absorption an die Behälterinnenwand verstärkt anlagern oder

- wegen Instabilität der Moleküle unter Druck verändern (z. B. Stickoxide)

Die im Analysenzertifikat angegebenen Stabilitätszeiträume basieren auf eigenen Langzeitbeobachtungen an Testreihen und werden kontinuierlich aktualisiert. Daraus resultierende neue Erkenntnisse kommen unmittelbar dem Anwender unserer Produkte zugute.

Prüfgase mit kritischen Beimengungen hinsichtlich der Stabilität werden, insbesondere bei niedrigen Stoffmengenanteilen, vor ihrer Auslieferung einer wiederholten Stabilitätsbeobachtung unterzogen. Dieses Vorgehen bedingt zwar eine verlängerte Lieferzeit, wird aber im Interesse des Kunden zur Qualitätsabsicherung bevorzugt. Der zugesicherte Stabilitätszeitraum beginnt mit dem Ausstelldatum des Analysenzertifikates.

Herstellung von Prüfgasen

Für die Herstellung von Prüfgasen werden ausschliesslich Gase hoher Reinheit und Dämpfe von reinen Flüssigkeiten eingesetzt.

Vorbehandlung

Neben der Auswahl des idealen Behältermaterials für das jeweilige Gas, spielt die Vorbehandlung des Behälters für die Produktqualität eine entscheidende Rolle. Die Behälter werden unter Einsatz von Turbomolekularpumpen einer intensiven Behandlung unterzogen. In einem umfangreichen Spül-/Evakuierzyklus, bei gleichzeitiger Erwärmung der Druckgasflaschen, wird erreicht, dass auch Spuren von Gasen, Dämpfen und speziell Feuchte bis unter die analytische Nachweisgrenze entfernt werden. Zudem werden alle Behälter vor der Befüllung auf Partikelemission sowie verbleibende Restverunreinigungen geprüft.

Produktionsprozess

Für die Herstellung von Prüfgasen werden ausschliesslich Gase hoher Reinheit und Dämpfe von reinen Flüssigkeiten eingesetzt. Neben den Reingasen aus unserem Lieferprogramm, stehen zahlreiche weitere Substanzen als Beimengungen zur Verfügung (siehe «Liste der möglichen Beimengungen».

Die Herstellung erfolgt in erster Linie gravimetrisch. Dabei kommen modernste hochauflösende Präzisionswaagen mit hoher Tragkraft zum Einsatz. Somit ist der direkte Bezug der eingewogenen Gase zur Basisgrösse «kg» bzw. «mol» gegeben. Prüfgasgemische im ppm-Bereich und ppb-Bereich können gegebenenfalls unter Verwendung geeigneter «Vorgemische» gravimetrisch hergestellt werden.

Nach dem Füllvorgang wird das Gasgemisch in einem zusätzlichen Arbeitsschritt homogenisiert. Einmal homogenisierte Gasgemische ändern ihre Zusammensetzung nicht mehr. Das gilt jedoch nur, solange die Kondensationstemperatur einer Beimengung nicht unterschritten wird (temperaturempfindliche Gemische sind speziell gekennzeichnet) oder keine Reaktion mit der Behälterinnenwand stattfinden kann oder ein geringes Dipolmoment die Adsorption an der Behälterwand behindert oder die Moleküle der Beimengung sich nicht unter Druck verändern können.

Auf die Homogenisierung folgt unverzüglich die Qualitätssicherung mittels Gasanalyse. Für die Qualitätsprüfung der Produkte nutzt Linde diverse Verfahren (siehe Einführung «Reingase & Gasgemische»). Auf Basis dieser Untersuchungen wird im Anschluss das entsprechende Zertifikat erstellt, welches mit der Gasflasche ausgeliefert wird.

Besonderheiten bei unter Druck verflüssigten Gasgemischen:

In einer Gasflasche können Gasgemische sowohl ausschliesslich in der Gasphase, als auch «unter Druck verflüssigt» vorliegen, d. h. der überwiegende Teil des Gemisches liegt als Flüssigkeit vor (Dichteverhältnisse zwischen Gas- und Flüssigphase liegen grob bei 1:1000).

Beimengungen mit niedrigen Dampfdrücken erlauben bei gasförmigen Füllungen nur entsprechend niedrige Fülldrücke und damit nur eine geringe verfügbare Menge des jeweiligen Prüfgases. Werden grössere Mengen solcher Gase benötigt, ist die Bereitstellung in flüssiger Form vorteilhaft.

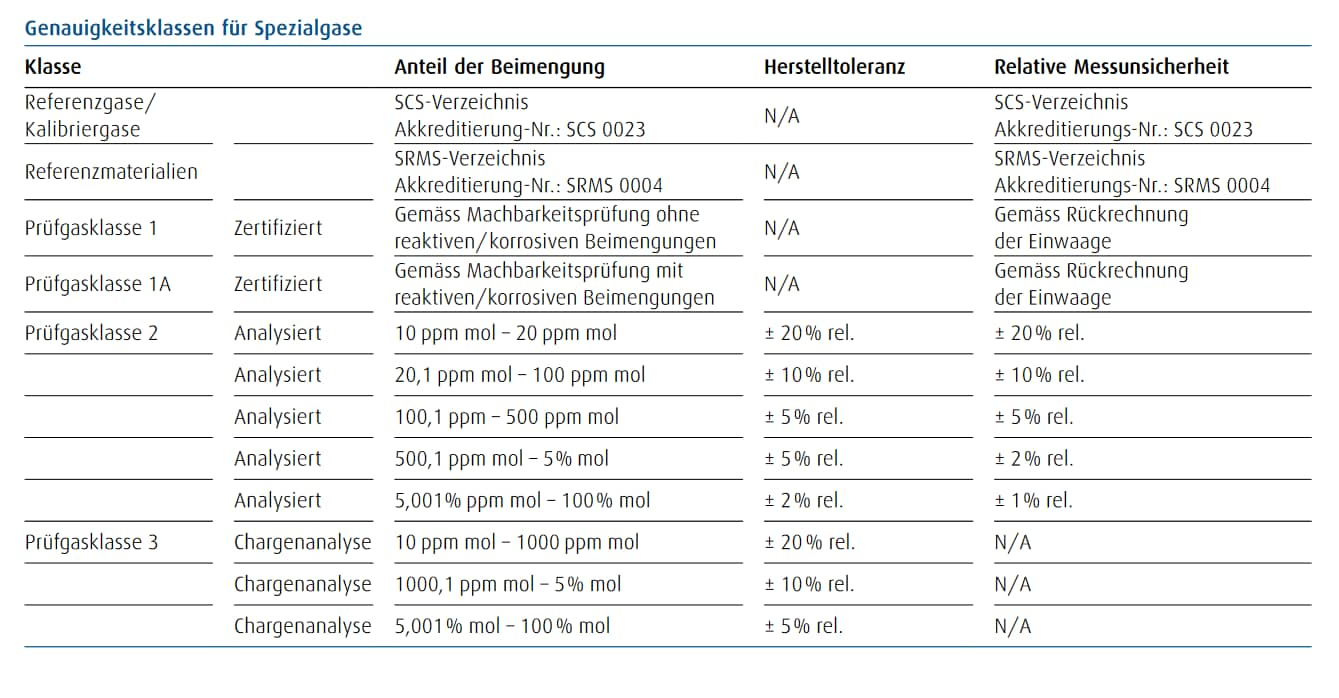

Prüfgasklassen

Zur Erfüllung unterschiedlicher Anforderungen an Herstellertoleranz und relativer Messunsicherheit von Prüfgasen sind fünf Prüfgasklassen lieferbar. Die in der Tabelle aufgeführten Angaben stellen Richtwerte dar. So können sich z.B. bei Beimengungen von Helium oder Wasserstoff aufgrund des geringen Molekulargewichts Abweichungen bei der Herstelltoleranz ergeben. Dasselbe kann in Behältern <10 Liter aufgrund der geringen Einwaagen zutreffen. Ebenso können die Herstelltoleranz und die relative Messunsicherheit bei Mehrkomponenten-Gemischen abweichen.

Die individuellen Angaben für die Referenz-Kalibriergase, Prüfgase der Klassen 1 und 2 sind im Analysenzertifikat ausgewiesen. Die Zertifikate finden sich in Papierform am Druckgasbehälter.

Weitere Informationen

- SCS 0023 – Kalibrierstelle für den Stoffmengenanteil in Gagemischen (Zertifikat)

- SCS 0023 – Kalibrierstelle für den Stoffmengenanteil in Gasgemischen (Verzeichnis)

- SRMS 0004 – Hersteller von zertifizierten Referenzmaterialien (Zertifikat)

- SRMS 0004 – Hersteller von zertifizierten Referenzmaterialien (Verzeichnis)

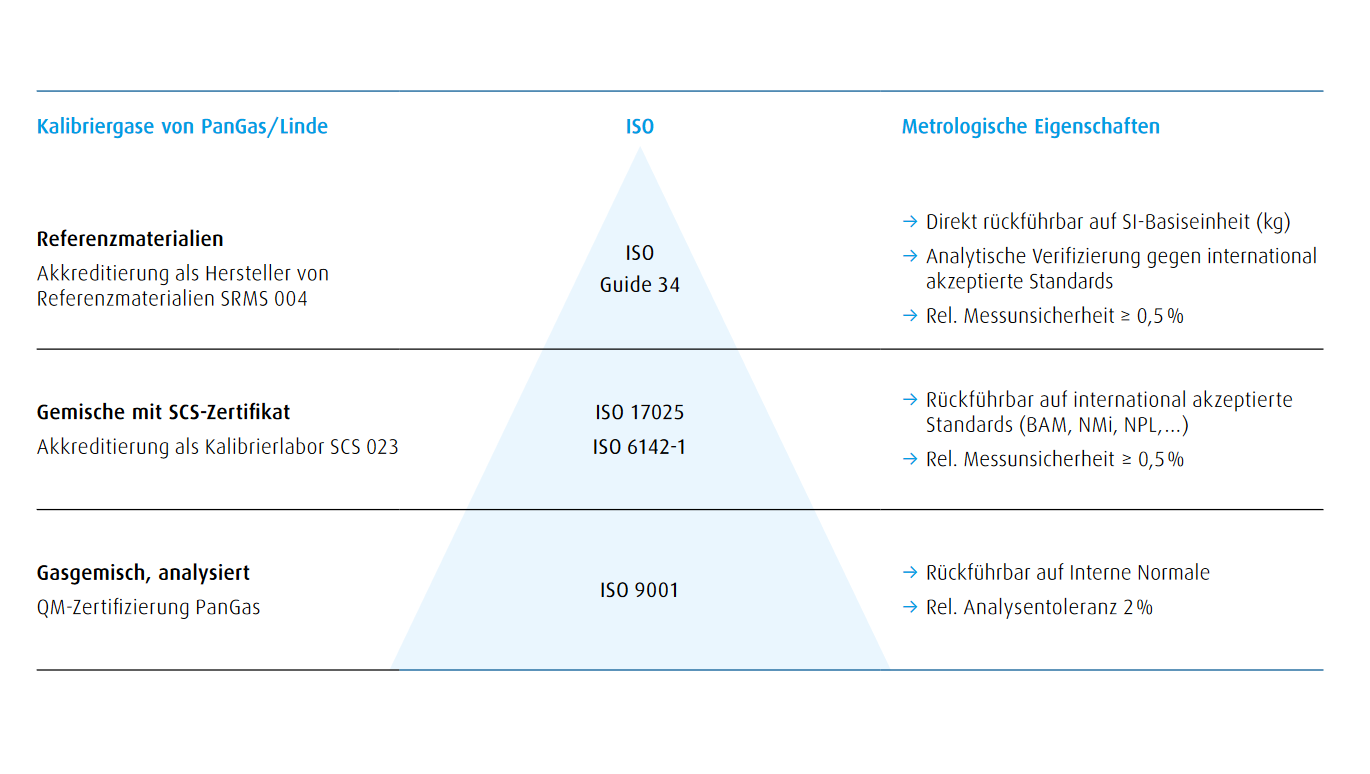

Referenzgase/Kalibriergase

Referenzgase/Kalibriergase werden einzeln gravimetrisch gemäss der SCS-Akkreditierung SCS 0023 hergestellt und einzeln analysiert. Die Zusammensetzung ergibt sich aus Rückrechnung der effektiven Einwaage der Beimengungen. Die relative Messunsicherheit beträgt je nach Gehalt und Art der Beimengung 0,5–2%. Auslieferung mit Analysenzertifikat.

Referenzmaterialien

Referenzmaterialien werden einzeln gravimetrisch gemäss der SRMS-Akkreditierung SRMS 0004 hergestellt und einzeln analysiert. Die Zusammensetzung ergibt sich aus Rückrechnung der effektiven Einwaage der Beimengungen. Die relative Messunsicherheit beträgt je nach Gehalt und Art der Beimengung 0,5–2%. Auslieferung mit Analysenzertifikat.

Gase der Prüfgasklasse 1 und 1A

Gase der Prüfgasklasse 1 werden einzeln oder chargenweise gravimetrisch hergestellt und einzeln analysiert. Die Zusammensetzung ergibt sich aus Rückrechnung der effektiven Einwaage der Beimengungen. Die relative Messunsicherheit beträgt je nach Gehalt und Art der Beimengung 1–5%. Auslieferung mit Analysenzertifikat.

Gase der Prüfgasklasse 2

Gase der Prüfgasklasse 2 werden einzeln oder chargenweise gravimetrisch hergestellt und einzeln analysiert. Die Zusammensetzung ergibt sich aus den Analysedaten. Durch rationelle chargenweise Abfüllung kann die Abweichung zwischen Soll- und Istwert im Bereich von 2–10% liegen, die relative Messunsicherheit bewegt sich im Bereich von 2–5%. Auslieferung mit Analysenzertifikat.

Gase der Prüfgasklasse 3

Gase der Prüfgasklasse 3 werden chargenweise abgefüllt und nur unter sicherheitstechnischen Aspekten analytisch überprüft. Die Zusammensetzung wird aus den Fülldaten ermittelt. Die relative Herstelltoleranz liegt zwischen 5–10%. Auslieferung ohne Chargenzertifikat.

Qualität

Präzision für beste Ergebnisse

Die Qualitätssicherung wird mittels Gasanalyse durchgeführt. Bei Linde und anderen Tochterunternehemen der Linde Gruppe werden zur Qualitätskontrolle unter anderem folgende Geräte und Verfahren eingesetzt:

- Gaschromatographie mit einer Vielzahl von Detektorsystemen

- Optische Methoden (FTIR, IR, UV-VIS)

- Chemilumineszenzverfahren

- spezielle Sauerstoff- und Feuchtemesssysteme

- Massenspektrometrie

- Atomabsorptionsspektrometrie

- Induktiv gekoppelte Plasmaspektrophotometrie

- Ionenchromatographie

- Nasschemische Absolutverfahren

Für die Absicherung der Messergebnisse werden folgende Wege beschritten:

- Einsatz eigener Kalibrierstandards

- Einsatz von Kalibrierstandards, die von anderen Werke der Linde Gruppe gefertigt wurden

- Verwendung national und international verfügbarer Standards (Bundesanstalt für Materialforschung und -prüfung/BAM, National Institute of Standards and Technology/NIST, Nederlands Meetinstituut/NMi).

- Durchführung nasschemischer Absolutmethoden nach DIN/VDI Vergleichsmessungen bei internen und externen Ringanalysen

Zertifikat

Die Prüfgase werden mit Analysenzertifikat geliefert. Je nach Typ und Qualität kann dieses Zertifikat folgende Angaben enthalten:

- Aussteller der Bescheinigung

- Kundendaten

- Soll-Werte mit Herstelltoleranz

- Ist-Werte mit Analysentoleranz

- Soll- und Ist-Werte mit Messunsicherheit oder Herstell- und Analysentoleranz

- Daten des Druckgasbehälters und der Füllung

- Herstellmethode

- Technische Hinweise einschliesslich Herstelldatum und zeitliche Haltbarkeit (Stabilitätsdauer)

- Das Original dieses Zertifikates wird jeder Prüfgasflasche in einem Anhänger mitgegeben.

Darüber hinaus können Prüfgase mit zusätzlichem Vergleich zu Referenzstandards geliefert werden:

- Prüfgase für die Automobilindustrie mit direktem Messwertvergleich gegen verfügbare Gasestandards des NIST.

- Methan und methanhaltige Prüfgase mit amtlichem Zertifikat über den Brennwert und/oder die Normdichte.

- Prüfgase für die Abgasuntersuchung (CO, CO2, C3H8), die gemäss den Vorgaben der metas hergestellt werden. Siehe hierzu auch unsere entsprechende Akkreditierung.

Flüssiggemische

In einer Druckgasflasche können Gasgemische sowohl ausschliesslich in der Gasphase, als auch «unter Druck verflüssigt» vorliegen, d. h. der überwiegende Anteil des Gemisches liegt dann als Flüssigkeit vor (Dichteverhältnisse zwischen Gas- und Flüssigphase liegen grob bei 1:1000).

Beimengungen mit niedrigen Dampfdrücken erlauben bei gasförmigen Füllungen nur entsprechend niedrige Fülldrücke und damit nur eine geringe verfügbare Menge des jeweiligen Prüfgases. Werden grössere Mengen solcher Gemische benötigt, ist die Bereitstellung in flüssiger Form vorteilhaft.

Für die Entnahme des Prüfgases aus Flüssigfüllungen gibt es folgende Möglichkeiten:

- Ist der Druckgasbehälter mit einem normalen Flaschenventil ausgerüstet, kann aus dem auf den Kopf gestellten Behälter Flüssigphase entnommen werden.

- Ist das Flaschenventil mit einem Steigrohr ausgerüstet, befördert der über der Flüssigphase stehende Dampfdruck Flüssigkeit bei aufrecht stehendem Behälter aus dem Ventil.

- Ist die Prüfgasflasche mit einem Doppelventil mit Steigrohr ausgerüstet, kann die Flüssigentnahme durch Druckbeaufschlagung mit einem Inertgas, vorzugsweise Helium, eingestellt werden.

In den beiden erstgenannten Fällen kann ebenfalls mit einem Druckpolster gearbeitet werden, das zweckmässigerweise vom Gasehersteller aufgebracht werden sollte.

Bei unterschiedlichen Dampfdrücken der beteiligten Beimengungen reichern sich die leichter flüchtigen in der Gasphase, die schwerer flüchtigen in der Flüssigphase an. Das heisst, die homogene Verteilung der Beimengungen in der Gesamtmenge ist während der Entnahme nicht mehr streng erfüllt. Daraus folgt, dass sich die Zusammensetzung des Gemisches während der Gasentnahme kontinuierlich ändert, je nachdem, ob aus der Gas- oder der Flüssigphase entnommen wird. Um die Änderung bei der Entnahme zu minimieren, sollte wie oben beschrieben vorgegangen werden.

Die dem Behälter entnommene Flüssigphase kann direkt oder auch nach totaler Verdampfung weiter verwendet werden.

Für vollständig bekannte Entnahmebedingungen lassen sich die Änderungen der quantitativen Zusammensetzung während der Entnahme berechnen.